〈工業技術與資訊〉搶進次世代顯示技術

省電、高亮度、超高解析度的 Micro LED,一致為國際大廠看好成為次世代顯示技術的霸主。工研院 10 年前即投入相關研究,近年也攜手產業組成國家隊,突破重重技術關卡,成功將 Micro LED 晶粒直接轉移至 PCB 基板,創下全球首例。不僅展現臺灣的技術實力,也讓臺灣在 Micro LED 技術競爭上,取得領先優勢。

今年 1 月,在全球科技指標「消費性電子展」(CES)上,一塊來自臺灣 30×30 公分的面板,成為全場目光焦點。這是全球第一款將 Micro LED 晶粒直接轉移到 PCB 基板的顯示看板,也是工研院與 LED 驅動 IC 廠聚積科技、PCB 廠欣興電子、Micro LED 技術廠錼創科技四方合作,在經濟部技術處 A + 淬湅計畫支持下,歷時 2 年半的研發成果。

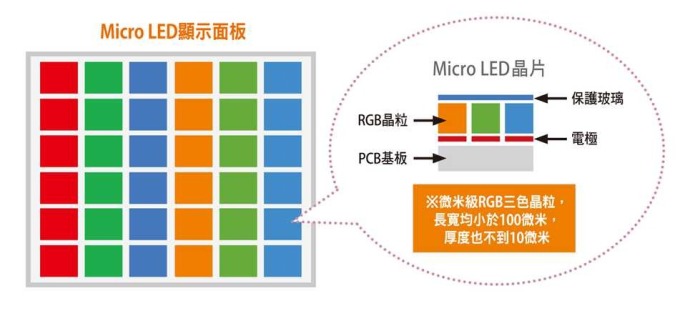

當世界都在關注未來顯示技術時, Micro LED 是最被看好的技術之一。簡單來說,Micro LED 是將 LED 微縮化和矩陣化的技術,將數百萬乃至數千萬顆小於 100 微米,比一根頭髮還細的 LED RGB 晶粒,排列整齊放置在基板上。與現階段 OLED 技術相比,Micro LED 同樣是自主發光,卻因使用的材料不同,可解決 OLED 最致命的「烙印」問題,同時還有低功耗、高對比、廣色域、高亮度、體積小、輕薄、節能等優點。

因此,全球各大廠均爭相投入 Micro LED 的研發。今年 CES 展上,中國大陸的華星光電和韓國的 LG、三星等面板廠,都展出了將 Micro LED 轉移至玻璃基板上的產品,但此次工研院和臺灣廠商合作,最大特色就是首創將 Micro LED 直接巨量轉移到 PCB 基板上,展現領先全球的技術實力。

挑戰 PCB 翹曲 克服巨量轉移和檢測難關

工研院電子與光電系統研究所所長吳志毅指出,巨量移轉至 PCB 基板的技術突破,在於比起平整的玻璃基板,PCB 的翹曲度非常高,將極小的 Micro LED 安裝上去時,「可能基板的彎曲程度都比 Micro LED 晶粒本身還大,而且根據不同解析度,需要巨量轉移數十萬至數百萬顆 Micro LED,困難度自然遠比玻璃來得高。」

另一個挑戰則是每當談到 Micro LED 時,一定會提到關鍵技術──「巨量轉移」。吳志毅舉例,以一塊 4K 解析度的 LED 螢幕來說,需要安裝 2,400 萬顆 LED,過去 LED 大型顯示看板採單顆單顆裝設的方式,效率慢、成本高,因此大型看板動輒幾百萬元。未來要生產超高解析度或超大型面板時,最好的做法即是一次就能抓取大量 LED 晶粒,這就是所謂的巨量轉移。

巨量轉移之所以困難,一是在於數量,「即使一次轉移 1 萬顆,都還要做 2,400 次。」二是在於良率,「不只是大量抓好放上去,還要電流可以通過成功發亮,只要不小心稍微高一點、低一點,那一顆就異常了,」吳志毅說。也因此,在巨量轉移之後,如何更有效率的做巨量檢測又是另一個關卡。

吳志毅坦言,「Micro LED 要變成下一代主流,需先克服巨量轉移跟檢測這兩大關卡,不管是改善效率或良率,最終就是反應在價格,有沒有辦法跟現有產品競爭。」

拼接無上限 滿足大型顯示器市場

事實上,工研院早在 10 年前就開始研究巨量轉移技術。2 年半前,聚積科技主動找上工研院來,表示要做將 Micro LED 轉移至 PCB 基板上,並找來欣興電子和錼創科技一同合作。

當時 Micro LED 還未成為關注焦點,聚積科技就率先押寶 PCB 基板,更設定要把像素間距(Pixel Pitch)從當時的市場主流 1.25,一口氣縮小至 0.625,以更高的像素密度和更高的螢幕解析度來挑戰自我,「這相當於是從現代行業趨勢一下子跳到未來規格,」主導這次合作案的聚積科技董事長楊立昌說。

「第一次聽到的確覺得很難!」吳志毅笑著說:「但以產品和整個市場趨勢來說,這是一條必須要走的路。」關鍵就在於 PCB 基板的成本優勢與多元應用場域。

楊立昌解釋,與玻璃基板依照尺寸大小的生產方式相比,不僅製造大型面板時,無法壓低價格,蓋一個面板廠更是動輒上千億元,但 PCB 的優勢在於可「拼接」,能以模組化方式任意拼接成不同尺寸的顯示面板,「現階段玻璃基板超過 120 吋就做不上去了,因為投資太大,但模組化的 PCB 可拼成 100、200 吋,甚至 400 吋,尺寸幾乎沒有上限。」

楊立昌估計,若以同樣 120 吋的面板來說,直接生產與拼接方式,價差估計達 20 倍之多,Micro LED 移轉至 PCB 基板的作法,應可滿足大型顯示器的市場缺口,「一旦成為 B2C 產品,就會很有商業價值。」

楊立昌表示,除了商場螢幕和大型電視以外,聚積也瞄準將現有的投影螢幕替換為 LED 螢幕,像是在香港、上海、韓國都有螢幕寬達 400 多吋的 LED 電影院;另一個嶄新應用則是虛擬實境(VR)裝置,當前 VR 體驗仍難脫離 VR 眼鏡,未來可用一整塊超大型顯示器來表現,最佳化沉浸式體驗,「這些都是我們的機會,」楊立昌說。

克服紅光良率 量產指日可待

由於是全球首例巨量移轉至 PCB 基板,成功在 CES 展打響知名度,展中受到探詢不斷。吳志毅表示,目前這款顯示屏藍光和綠光的良率已達 99.9%,紅光則受限於先天結構較脆弱的關係,良率為 99%,這也是未來團隊還要努力改良的方向,待順利克服紅光良率後,便能走向量產。

「這個計畫還好有 4 個夥伴,不僅工研院累積好幾年的技術,聚積做 LED 顯示看板驅動 IC 也已經 20 年,大家都累積了足夠能量才有可能成功,只有單一廠商絕對做不到,」楊立昌說。

與臺廠聯手 組成國家隊搶攻未來市場

事實上,Micro LED 不僅是下一代顯示技術的關鍵,也是未來臺灣切入顯示市場的大好機會。過去 OLED 技術多由韓廠把持,中國大陸也砸下大量資金搶進,「坦白說,臺灣在 OLED 領域的發展空間有限,Micro LED 是臺灣在顯示產業扭轉局勢的關鍵,」吳志毅說。

吳志毅認為,臺灣的產業鏈完整,比起韓國和中國更加出色,在 LED 領域也是全球數一數二的晶粒大國,還擁有世界第三大面板廠,即使未來韓國和中國也大力投入 Micro LED,對於不打資金戰的 Micro LED 來說,臺灣的完整度跟靈活度也能很好應變,「我們可以找到 Micro LED 所需要的任何一個技術及最好的廠商,組成一個『國家隊』來做這件事。」

就像這次工研院和聚積科技合作,便是強強聯手。工研院是技術提供者,聚積科技對趨勢敏銳,熟知市場需求、產品應用和上市時程,「聚積跟我們算跑得比較快,很早就選對市場,以大型看板當做 Micro LED 的切入點,兩邊加起來不只互補,也讓合作變得非常有意義。」未來工研院也將循這個產研合作模式,組成多樣國家隊,協助相關業者搶攻 Micro LED 商機。

「對應不同應用場域,Micro LED 也有不同的技術需求和基板,」吳志毅說,像是 PCB 基板應用在大型顯示器上;玻璃基板則對應目前一般小型顯示器,如手機、筆電;矽基板上則是要做微型顯示器,如 Google 眼鏡,或 AR、VR 裝置、智慧手錶等,「雖然都是 Micro LED,但在產品和市場應用上其實非常廣,有許多可能性,至少未來 3、5 年,甚至 10 年都還要繼續投入技術開發。」目前工研院已鎖定車用顯示器以及 MR 和 AR 眼鏡,做為下一階段的國家隊目標。

「全球現在有 2、300 家公司在做 Micro LED,可以確定的是,工研院絕對是現在世界的領先群之一,」吳志毅說。有了紮實技術當後盾,未來工研院將攜手更多臺灣廠商,率先搶進 Micro LED,搶先在次世代的顯示技術領域插旗。

轉載自《工業技術與資訊》月刊第 338 期 2020 年 3 月號,未經授權不得轉載。